ADC Automatic Defect Classification

ADC,全称Automatic Defect Classification(自动缺陷分类系统),专注于在生产过程中精确识别和分类缺陷。通过机器视觉和AI驱动的分类算法,ADC帮助工程师提升缺陷检测效率,自动化识别半导体制造各阶段中的缺陷。

FA ADC主要有以下特点:

高精度的缺陷分析: 使用深度习模型识别多种缺陷,即使面对多样化的缺陷类型和工艺复杂度,也能确保高准确率;

实时分析: 识别一张缺陷图片不低于 0.025 sec,并基于Klarf数据及时反馈缺陷类型和分布情况,支持快速采取纠正措施;

智能化缺陷学习: 随着数据积累不断优化分类算法,提高缺陷识别的精准度和效率;

无缝集成: 通过API与任何生产系统轻松集成,兼容基础通讯协议,确保高效稳定的生产对接;

以图搜图: 集成了先进的大模型技术,实现精准的图像检索功能,快速查找相似缺陷图像;

无图分类: 基于已有的缺陷数据构建高效模型,利用特征推理算法在没有图像输入的情况下实现缺陷分类;

集成大模型技术,实现根据缺陷图片快速查找相似缺陷的功能,便于追踪和比对历史缺陷记录。

集成大模型技术,实现根据缺陷图片快速查找相似缺陷的功能,便于追踪和比对历史缺陷记录。

基于已有缺陷数据的特征进行建模和推理,即使在没有图像输入的情况下,也能进行精确分类

基于已有缺陷数据的特征进行建模和推理,即使在没有图像输入的情况下,也能进行精确分类。

持续监控生产过程中的缺陷分布和趋势,支持查看wafer map及每份Klarf文件的分类结果。通过实时数据图表,帮助工程师全面掌握生产状况,并进行预防性维护和优化调整。

持续监控生产过程中的缺陷分布和趋势,支持查看wafer map及每份Klarf文件的分类结果。通过实时数据图表,帮助工程师全面掌握生产状况,并进行预防性维护和优化调整。

对检测到的缺陷提供详细的复查功能,工程师可以在复查过程中校正AI的判断,分析缺陷的成因与影响,同时帮助AI快速迭代和升级。

对检测到的缺陷提供详细的复查功能,工程师可以在复查过程中校正AI的判断,分析缺陷的成因与影响,同时帮助AI快速迭代和升级。

系统能够精确定位并分类缺陷,利用精确的边界框、区域和分类技术,实现对每个缺陷的精准检测和分类。基于无代码人工智能平台,系统会随着数据积累自动学习和提升,保证检测...

系统能够精确定位并分类缺陷,利用精确的边界框、区域和分类技术,实现对每个缺陷的精准检测和分类。基于无代码人工智能平台,系统会随着数据积累自动学习和提升,保证检测的精确性和效率。

通过自动分类各种缺陷类型,结合深度学习算法不断提高分类的准确性,帮助快速定位和处理多种缺陷。系统基于无代码的人工智能平台,能够从数据中持续学习,适应不断变化的生产需求。

通过自动分类各种缺陷类型,结合深度学习算法不断提高分类的准确性,帮助快速定位和处理多种缺陷。系统基于无代码的人工智能平台,能够从数据中持续学习,适应不断变化的生产需求。

提供便捷的缺陷标注功能,帮助工程师对检测到的缺陷进行标准化标签,支持批量标注和自动化处理,简化流程

提供便捷的缺陷标注功能,帮助工程师对检测到的缺陷进行标准化标签,支持批量标注和自动化处理,简化流程.

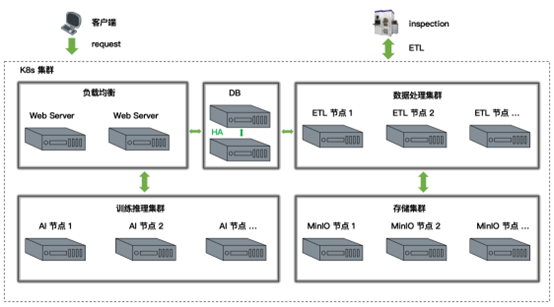

部署运维: 通过CI/CD实现自动化集成,借助镜像中心完成服务的容器化管理和自动化部署,提升运维效率和系统的扩展性

数据标注与抽取: 系统自动从设备端到系统完成数据的抽取、清洗、转换和加载,支持多样化的数据源,确保数据处理的高效性与准确性

模型训练: 依托分布式计算架构,支持并行训练,结合自动化学习与迁移学习技术,显著加快模型的开发周期,减少对人为干预的依赖

数据服务: 提供数据溯源分析和历史数据复判功能,集成大模型,支持基于API的在线服务,结合向量数据库,实现高效的图像相似缺陷搜索

基于Kubernetes集群管理多个服务集群,服务器的数量可以根据业务需求和数据量灵活扩展与缩减,确保系统能够高效应对不同规模的数据处理任务。